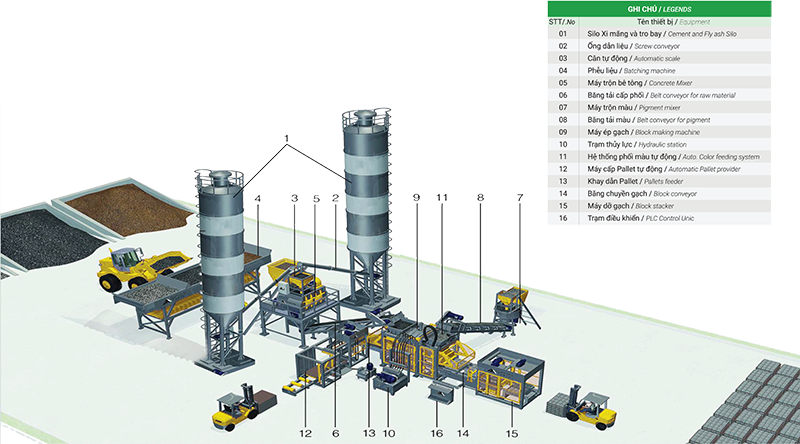

Quy trình sản xuất gạch bê tông BATA bao gồm 05 công đoạn chính: Chuẩn bị nguyên liệu, cân khối lượng chính xác từng loại nguyên liệu, phối trộn, đổ khuôn, ép và rung tạo độ cứng cho gạch, ổn định và bảo dưỡng, cuối cùng là khâu kiểm tra và đóng gói.

Bước 1: Nạp liệu

Mạt đá hợp quy cách theo băng tải đến cân cảm ứng đổ vào máy trộn, xi măng, tro bay, nước, phụ gia cũng được cân chính xác và chuyển đến máy trộn theo công thức phối trộn của từng loại gạch đã được định trước.

Bước 2: Phối trộn nguyên vật liệu

Nguyên vật liệu được đảo đều trong máy trộn 02 trục ngang có các cánh khuấy đảo trộn. Các hạt xi măng, đóng vai trò như chất kết dính được thủy hóa và dàn đều trên bề mặt của mạt đá, hạt tro bay nhỏ hơn được phủ đều, xen kẽ và lấp nốt vào lỗ trống tạo thành hỗn hợp bê tông. Quá trình thủy hóa xi măng phát sinh một lượng nhiệt làm nóng hỗn hợp. Thời gian trộn phải đủ theo tiêu chuẩn để đảm bảo hỗn hợp bê tông thu được có cường độ chịu nén đạt yêu cầu. Sau đó hỗn hợp bê tông được di chuyển đến máy tạo khuôn gạch.

Bước 3: Tạo khuôn và ép định hình viên gạch

Hỗn hợp bê tông tạo thành được đưa vào khuôn, tạo hình dạng nhất định cho viên gạch theo yêu cầu của khách hàng. Các loại gạch bê tông thông thường là các loại gạch ba hoặc bốn vách, gạch đặc tự chèn, gạch lục lăng hay gạch zic zắc…

Quá trình đổ hỗn hợp bê tông vào khuôn theo kiểu vừa đổ vừa rung, áp lực ép lên khuôn dao động khoảng 13+16 tấn, thời gian ép khoảng 5-8 giây để hình thành các liên kết của xi măng với các hạt mạt đá, gắn với nhau thành khối cứng (áp lực và thời gian ép được tùy chỉnh theo các loại gạch khác nhau). Viên gạch tạo thành có độ cứng tạm thời (gạch non), cần di chuyển gạch ra khỏi máy đóng nhẹ nhàng, đúng quy cách để tránh làm sứt mẻ, vỡ gạch.

Do máy rung ép của BATA là máy chất lượng Châu Âu nên cường độ rung ép của máy rất tốt. Nhờ vậy, độ nén chặt của bê tông tốt hơn rất nhiều so với các loại gạch của các nhà máy khác có trên thị trường.

Bước 4: Bảo dưỡng gạch và đóng gói gạch

Sau khi rung, ép xong thu được gạch non, khi đó các quá trình thủy hóa xi măng vẫn diễn ra chưa hoàn toàn, vì vậy gạch non tiếp tục được đem bảo dưỡng dưới mái che để ổn định kết cấu trong khoảng thời gian từ 12h đến 16h sau ép. Sau khi kiểm tra để cho đóng gói gạch non được bảo dưỡng trong nhà xưởng đã đủ độ rắn chắc thì ta sẽ tiến hành cho công nhân bốc xếp sẽ xếp lên kệ gỗ một cách ngay ngắn.

Tiếp theo, công nhân đai dây sẽ tiến hành đai dây những kiêu gạch đã bốc xếp xong một cách chắc chắn nhất. Bước tiếp, gạch sẽ được bảo dưỡng tại dàn mưa để đảm bảo cho tất cả các viên gạch đều được tưới nước giúp cho quá trình thủy hóa xi măng được diễn ra hoàn toàn. Quá trình này tại Nhà máy gạch bê tông BATA BRICKS được thực hiện một cách nghiêm ngặt nên từng viên gạch của BATA BRICKS đều có chất lượng ổn định. Sau đó gạch sẽ được đưa ra xếp vào kho bãi.

Quá trình bảo dưỡng bằng nước tiếp tục tiến hành trong 10 ngày đầu tại khu vực kho bãi. Khi dưỡng gạch, nước tưới phải đảm bảo phun đầu vào bề mặt để đảm bảo tất cả các viên gạch đều có nước, từ đó xi măng được thủy hóa toàn phần, tạo nên sự kết dính giữa các hạt cốt liệu một cách tối ưu.

Bước 5: Kiểm tra chất lượng gạch

Gạch trong lô sản xuất được lấy mẫu thử nghiệm theo quy định (theo tiêu chuẩn TCVN 6477: 2016). Trong đó có một số tiêu chí như: kích thước, màu sắc, khuyết tật ngoại quan, độ rỗng, cường độ chịu nén, độ thấm nước, độ hút nước. Khi gạch đạt các tiêu chí này mới được đem lưu kho. Gạch không đạt các chỉ tiêu sẽ bị loại bỏ.

English

English